关键词:冷链物流、数字化、冷链箱式货物、智能装卸系统

冷链物流是一种专业物流形式,它依托温控与保鲜技术,在冷库中保存冷链食品,并利用冷藏运输工具如冷藏车与冷藏箱,确保食品在流通、销售及配送过程中的品质。随着全球经济交流的拓展和民众生活质量的提升,冷链物流的影响力日益显著,尤其在保障易腐食品与医药品的安全运输与存储方面扮演着至关重要的角色。

当前冷链物流行业正经历全面升级,不仅在仓储、运输、加工及配送等服务功能上日趋完善,还不断加大对关键技术与高端装备的研发投入。《“十四五”冷链物流发展规划》强调了加速冷链物流设施装备的数字化、标准化、绿色化进程的重要性,旨在通过科技创新与数字化转型为行业发展注入新活力,同时确保冷链产品的安全性。

尽管如此,冷链物流中的装卸作业环节依旧面临依赖人力操作的问题,尽管已采用电动叉车和伸缩辊筒输送机等辅助设备,但距离全面自动化仍有差距。为消除这一瓶颈,实现从运载工具到冷链装卸平台的智能化无缝对接,业界正积极探索“冷链物流+智能装备”的新型业务模式,以此激发物流技术革新潜力。

在此背景下,中车株洲车辆有限公司携手一家物流集团,积极响应市场对高效物流解决方案的需求,双方合作聚焦于缓解城市港口物流压力、优化物流路径及推广创新物流装备应用。作为合作的一部分,中车株洲车辆有限公司于2022年在该物流集团的国际冷链基地启动了一项冷链箱式货物智能装卸系统的研究与应用项目,此举标志着向构建更加智慧、高效的冷链物流生态体系迈出了重要一步。

在全球物流行业的演进中,德国、美国、荷兰和日本作为领头羊,凭借早期介入物流装备的研发,已经掌握了成熟的技术。这些国家在智能装卸技术方面的探索可追溯至几十年前,企业如荷兰的COPAL、Carton mover,以及美国的Bastian Solutions,均推出了专注于领域的解决方案,主要用于制造业的出货装载和电子商务物流的卸货场景,其产品高度定制化但应用场景特定,并伴随有较高的购置与维护成本,这与我国当前的物流行业需求不完全契合。

近年来,受惠于政策导向,国内企业和科研机构对现代化物流技术装备的研发投入显著增加,催生了蓝胖子机器人、赛那德科技、兰剑智能、上海克来机电、星猿哲科技、中车长江集团等一批专注于智能装卸解决方案的企业,预示着该领域正步入一个快速发展期。

然而,我国冷链物流行业在推广智能装卸技术方面遭遇阻碍,主要归因于运营管理系统不够标准化、基础设施滞后、运载工具标准不一、货物包装与堆放差异大等问题,这些现实挑战限制了智能装卸设备与系统在冷链物流中的广泛应用与渗透。

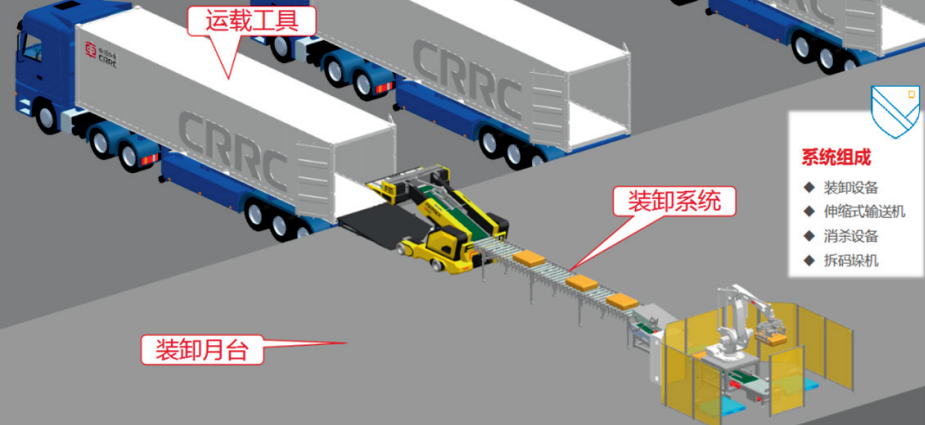

本文介绍的冷链箱式货物装卸系统,主要是运用于物流仓储行业月台场景下,实现箱式货物在托盘和运载工具间自动化装卸的系统解决方案,由冷链箱式货物装卸机器人、伸缩辊筒输送机、消杀设备、拆码垛机四大模块组成,集货物装、卸功能于一体,不仅可以加快月台运转效率、降低物流成本,还可降低劳动强度、减少货物损耗。系统组成示意图,如图1。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

自2022年2月起,中车株洲车辆有限公司着手进行冷链箱式货物装卸系统的综合调试工作,系统地在厂区内根据既定性能指标完成了详尽的测试验证,所有评估结果均显示已达到现场应用考核的标准。基于对目标国际物流冷链基地实际情况的深度调研,以及对实际应用场景的细致分析,公司决定推进该智能装卸系统在该冷链基地的实地运用研究,旨在通过这一部署深化对其效能与适应性的理解。

根据该基地现实情况,通过一套设备兼顾两个道口作业,一个道口供装货作业,另一个道口供卸货作业,现场实际布局情况,如图2所示。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

1.系统测试

现场装配完毕后,冷链箱式货物装卸系统随即展开了详细的分项测试,涵盖了各核心组件的功能验证:首先是装卸机器人的机动性与作业能力测试,包括驻车制动稳定性、快速转场、精准进箱、高效装货与卸货操作;接着是拆码垛机的运作流程验证,确保拆垛、码垛动作准确无误,同时检验其视觉识别系统的精确度及吸附货物的稳定性;最后,伸缩辊筒输送机的灵活性与输送效率也接受了严格考验。

测试结果显示,该装卸机器人展现出优异的运动性能,不仅能够迅速抵达预设位置并稳定制动,其机动响应时间亦符合预期设计,即在两分钟内灵活穿梭于不同作业点之间。在模拟真实冷链月台环境下进行的装卸测试中,装货流程运行平稳,采用了左中右分层堆码策略,实现了良好的货物排列,但发现捆绑有扎带的货物间存在轻微剐蹭,导致堆码间距不完全均匀,如图3所示。卸货测试同样表明流程顺畅,尽管部分货物因包装材料吸湿变软或扎带松动,对货物吸附牢固度造成一定影响,详情可见图4。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

拆码垛机经过测试,拆码垛流程均正常通畅,码垛及拆垛效率分别为可达6.4s/pcs和6.8s/pcs,但在货物鼓包、不平整、包装软化等情况下,货物的吸附可靠性较低;由于冷链货物外包装样式及图案种类较多,前期数据库内缺少冷链货物采样数据,视觉识别准确性较低,通过大量数据采样及模型训练后,识别准确率达90%以上。

伸缩辊筒输送机的测试揭示,尽管其凭借较长的机体设计及全万向轮配置,拥有高度的灵活性,能跟随冷链箱式货物装卸机器人自如转向,但由于自由度高,实际移动路径控制难度大,需人工适时介入引导以确保精确到位。值得注意的是,该输送机表现出良好的地形适应能力:无论是在平坦的月台表面、倾斜的卸货平台,还是自身大幅度弯曲状态下,均能有效维持货物的原始堆放状态,平稳输送,不对后续作业流程构成障碍。尤为突出的是,在输送机转弯输送过程中,货物稳定性得到保障,未出现打滑或从输送线上脱落的情况,展现了可靠的输送性能。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

2.系统作业

在各个子系统逐一通过测试后,冷链箱式货物装卸系统被整合并投入到实际的运载工具中,进行端到端的装货与卸货作业流程测试,作业场景分别如图5和图6展示。整个作业流程展现出了较好的连贯性,其中,系统完成单件货物装载的平均时间为10.3秒(含故障排除时间),卸货则为12.5秒每件(同样包含故障处理时间)。故障主要分为两大类:一类源自货物本身的问题,包括货物外形不规则(如鼓包)、捆扎不牢、表面结冰、包装软化以及集装箱内货物堆放杂乱无章,这些问题导致作业中发生掉落、刮擦、堵塞或包装破损等,需人工介入调整;另一类故障则是由设备本身引起,比如软件稳定性欠佳、遥控装置防护等级不足,这类问题需通过软件修复、设备重启等措施解决后方能恢复自动作业,无疑对整体作业效率构成了影响。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

1.提高对作业场景的认识

现场作业环境呈现出低温高湿的特点,温度稳定在大约12℃,湿度高达95%以上,某些极端情况下甚至接近饱和,达到99.9%的相对湿度。作业地面采用了先进的超平地坪技术,表层铺设了富含特殊矿物骨料的耐磨材料,通过混凝土密封固化剂处理并精细抛光,形成了高光泽度的平整表面。然而,这样的高湿度环境导致地面易于湿滑,对系统中可移动组件的稳定性和安全性构成了额外挑战。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

冷链箱式货物装卸系统构成复杂,主要包括动态调整位置的前端装卸机械与伸缩辊筒输送机,以及固定安装的消杀设备与拆码垛机。系统布局需精心规划,确保前端移动设备有足够的作业空间,同时维护月台其他作业通道和流程的顺畅,这要求极高的一体化协同性。此外,系统设计还需细心考虑各模块间的能源供应接口,以及系统与外部能源网络连接的合理布局与兼容性,确保整个冷链装卸作业的高效与安全。

2.增加作业对象原始数据积累

实地运用期间,共采集287种货物信息,按表面状态统计,其中表面平整的共131种,占比为45.1%,表面凹陷的共9种,占比为3.1%,表面鼓包的共103种,占比为35.7%,表面严重鼓包的共44种,占比为15.2%;按包扎方式分类统计,其中表面无扎带的共124种,占比为42.7%,有扎带的共163种,占比5为7.3%。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

实地运用期间共采集164种集装箱开箱情况,分类统计如表1所示。集装箱开箱状态,如图7~图9所示。

3.进一步认识装卸工艺

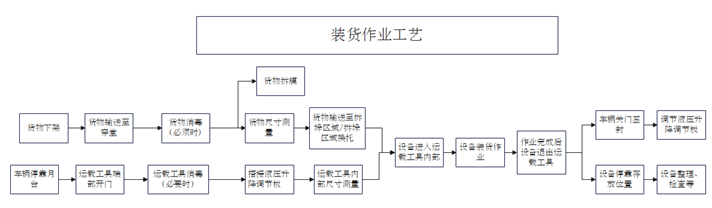

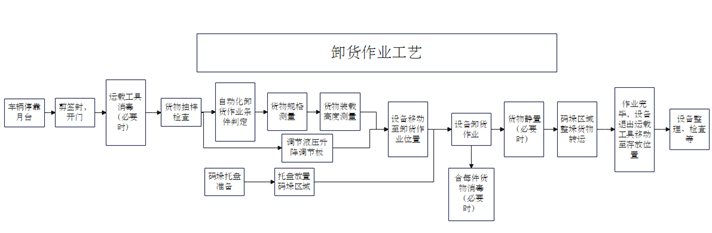

根据研究以及现场的作业情况,对冷链货物装卸工艺进行了提炼与总结,情况如图10和图11所示。

通过在运用实际过程中发现,系统应用暴露的主要问题可以分为以下几类:

1.作业对象多样

作业对象的包装类型、材质、包扎方式、状态和码放形式等具有多样性,且来自各国的执行标准、规范不统一。通过对现场货物信息收集,在冷链场景下的箱式货物包装类型、包扎方式等方面,存在货物鼓包、附有横向扎带及纵向扎带,集装箱开箱则存在箱式货物表面缠膜、箱式货物横向摆放与纵向摆放交错、箱式货物横向摆放插入若干列竖向摆放等情况,作业对象不规范和不确定性较强,严重影响冷链场景下智能装卸系统的应用。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

2.作业规范性、标准化不足

实际作业过程中,货物的包装、装载方式与标准规定有较大差别,现场货物包装多为单层瓦楞纸包装,如图12所示。

冷链易腐食品肉类需使用坚固纸板包装(由三层草纸板和二层瓦楞纸合成),纸箱上下口粘贴严密,并且用坚韧的牛皮纸封牢,同时货物在运载工具内的码放呈“品”字型、“一二三三二一”型以及“井”字型[6],而现场货物码放多根据操作工人的便利性以及容积的最大利用进行码放,如图13所示。

3.系统适应能力有所欠缺

通过在现场应用,发现冷链箱式货物装卸系统在实际场景中仍存在以下几点欠缺:

(1)对货物的适应能力:冷链货物包装多样,同时由于货物的特殊性,货物多有鼓包、凹陷、表面结冰粘结、包装破损、包装湿润等情况,对设备的识别以及作业执行机构的可靠性、柔性化程度以及稳定性提出较高要求,而目前系统对该情况下货物的适应能力有所欠缺

(2)设备防护:冷链现场为高湿低温的环境,尽管电气元件防护等级、防锈等可满足对应参数要求,但如果设备长期处于该种恶劣环境下,需对其防护要求进一步提高。

(3)布置占地:由于冷链特殊作业环节的存在,如货物消杀等环节,致使系统整体布局占地较大,需对拆垛部分以及中间传输部分进一步优化,以保证更小空间的占用。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

4.现有物流管理系统信息化程度不足

库内作业时,出库、入库作业对象在当前管理系统中仅有货物的数量、存放位置、箱型等基本信息,而每托货物的规格、包装情况、码放状态以及运载工具货箱尺寸等信息未进行收集录入,信息涵盖不够全面,现场相关数据需要人工测量后箱装卸系统人工进行信息输入,相关数据调用不够便利。

冷链箱式货物智能装卸系统在某国际冷链基地运用研究

随着国民经济快速发展,对物流时效要求不断提高,劳动力日益短缺,人力成本逐年上升,越来越多的企业开始重视仓库月台自动化技术的运用。无论仓储企业,还是设备供应商,越早突破机械化、自动化装卸技术并实施应用,就越能掌握市场话语权,引领行业发展趋势,联雄冷链物流研究院在此特提出以下几点建议:

1.专项技术攻关,集中行业、高校等优势技术资源,针对冷链特定场景下的综合作业效率、稳定性和货物适应范围等方面进行专项研究,同时联合国内各大冷链运用场景企业适时开展运用考核工作,推进冷链智能装卸产业的“零”突破。

2.目前冷链物流行业标准化程度低,标准间衔接不够紧密。依托国内外冷链产业联盟,加强冷链物流技术装备的研发运用,推动建立冷链货物装卸的机械化、自动化作业流程、规范和标准。

3.推动大数据、物联网、5G、云计算等新技术在冷链仓储各环节的有效赋能,加快设施装备数字化转型和智慧化升级步伐,提高信息实时采集、动态检测效率,为提升仓储、搬运、装卸等环节一体化运作和精准管控能力提供有力支撑,有效促进冷链物流业态模式创新和行业治理能力现代化。