库存管理是影响企业运营效益的关键因素,随着制造业的信息化、智能化进程,更多的企业开始通过先进技术手段提升库存管理水平。本文以一汽-大众佛山工厂为例,从库存管理流程中存在的痛点出发,探索如何将现代物流技术应用于库存管理,通过数字化、自动化、智慧化手段,突破传统管理方式的制约,实现科学、先进的库存管理。

一汽-大众佛山工厂从工厂物流的库存管理流程出发,对所存在的痛点问题进行了深入分析,如库存成本高、零件种类多、流程环节多、人员数量多/流动性大,各环节都存在人力和时间成本浪费,运营效率和质量都有较大提升空间。从2017年开始,佛山工厂从库存管理的具体环节——入厂运输、卸货/收货、上架/下架、存储、盘点、分拣、备货、配送、上线、返空等为突破口,从自动化、数字化、智慧化的角度对流程进行优化,对设备进行升级,实现库存管理操作层面的智能仓储、智能运输,管控层面的智能调度、智能分析,最终形成可视化、协同化的智能决策。

在入库环节,传统的收货方式是人工扫描条码,需要经过盖章、扫描、撕取看板等流程,存在严重的动作浪费及流程等待浪费,易导致零件在入口等待时间过长,甚至造成积压,无法及时入库。且收货入库的流程繁琐,需要人工完成接单、收货、验货、上架等多个环节,入库周期长,过程中也易造成漏扫错扫等问题,从而导致库存信息不准确,增加库存管理风险。

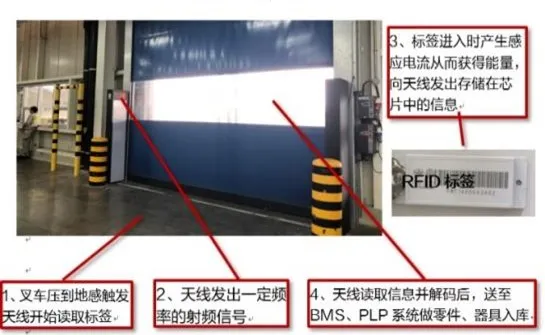

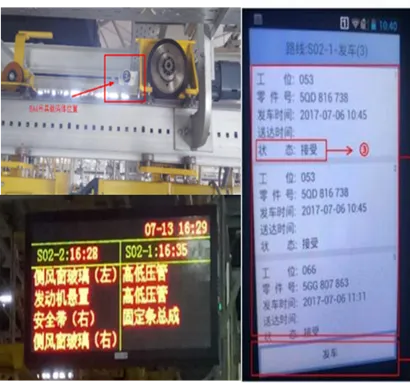

针对这些痛点,一汽-大众佛山工厂将RFID技术应用于收货入库环节(如图1、图2),具体包括:将零件的看板条码标识绑定在器具或转运车的RFID标签上,在叉车叉取零件器具通过卸货大门时,地感触发天线读取RFID标签,同时发出射频信号,将信息解码后传递至管理系统,形成零件及器具的入库记录,实现卸货过门自动入库。目前,佛山工厂已投入20多套RFID设备,覆盖大部分看板零件。

在一汽-大众佛山工厂,厂内传统的存储方式是背靠背贯通式的,存储堆垛的高度较低,存在较大的空间浪费,造成存储容量不足、零件堆积、存放混乱等问题;上架/下架的操作过程依靠人工完成,存取规则不清晰,缺乏有效记录,存在“乱放、误放”现象,从而对拣选、盘点等工作造成困难;高价值、易损耗的零件在存储环节的丢失、损坏现象严重,造成大量成本浪费。

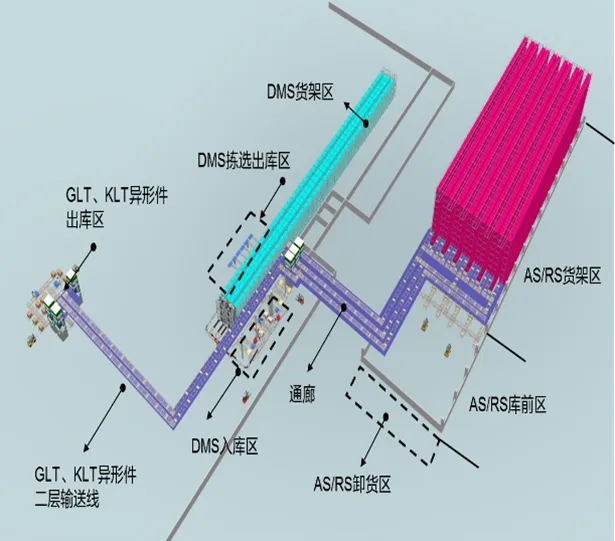

为有效解决以上问题,2021年一汽-大众佛山工厂投入使用了行业最复杂的自动化立体库智能存储,从平面向立体空间拓展,采用立体库AS/RS(如图3)和Shuttle技术,实现AGL-AKL联动,兼容多种尺寸的货物。在上架环节,到货零件无需人工转包或扫描,可自动扫码直接上架;出库环节与生产线联动,大件库由生产线采集过车信号后转化为零件消耗,自动向仓库发起要货,小件库将要货信息波次划分,按路线分批次快速拣选出库;同时,系统根据零件消耗情况以及与出库口的距离,对零件和货位进行热度分类。立体库同时采用堆垛机、穿梭车、RGV、拆盘机等设备(如图4、图5),能够满足多种零件运输需求。

图3 立体库AS/RS技术

图4 RGV整托零件及空托盘输送

图5 拆盘机、叠盘机

通过立体库存储,使厂内库位增加数万个,库存能力提升数倍,充分利用仓库空间;实现货物存取自动化,最大限度减少人力投入,大幅提升出库效能;自动化存储和检索保证了货物存储位置、数量准确性和安全性,减少异常丢失和损耗。厂内存储容量增加,取消了厂外第三方库房,缩减了零件入厂的流程,提升周转效率。立体库通过智能化管理、自动化搬运,提高了仓储吞吐量和库存周转率,对库存管理整体效益提升起到关键作用。

对此,一汽-大众佛山工厂打造了“超市2.0”,即行业内首个“货到人模式”拣选。超市2.0通过系统集成和一体化软件架构(如图6),应用“视觉导航+惯性导航”智能化AGV,采用智能算法布局进行动态规划,自动化排序拣选,由AGV精准定位存放在超市内的货物并搬运至备货口(如图7),备货员只需在备货口等待AGV送货即可进行拣货。

图6 一体化软件架构

图7 智能化AGV定位

针对天窗等重型、大型零件,佛山工厂则升级为“超市3.0”,即行业内首个“货到机器人模式”拣选。由AGV将天窗送到机器人边,通过“机器人+视觉”完成零件自动拣选排序,备货完成后再由AGV送货上线,通过线边机械手与AGV信号对接实现空箱自动堆叠返空,实现了完全无人化的备货模式。在拣选过程中,佛山工厂也应用了防差错灯光拣选(如图8)和语音拣选,以辅助员工进行排序件备货。

图8 无差错拣选

可以说,超市2.0/3.0通过自动化拣选设备、实时数据采集分析、仓库布局优化等,使零件存储、备货、排序、拣选环节更加智能、便捷、高效,实现了零件的智能化仓储管理、自动化排序、人性化拣选,提高了零件拣选准确率及效率,节省仓储空间,动态掌握库存情况,实现库存管理可视化。

为优化传统配送方式,一汽-大众佛山工厂已大规模应用AGV配送,但其配送模式还是以牵引车上线或传统磁条为主,配送路线、节拍、器具都是固定的,存在较多的等待浪费,同时由于零件繁多,也无法满足混线生产的柔性需求。

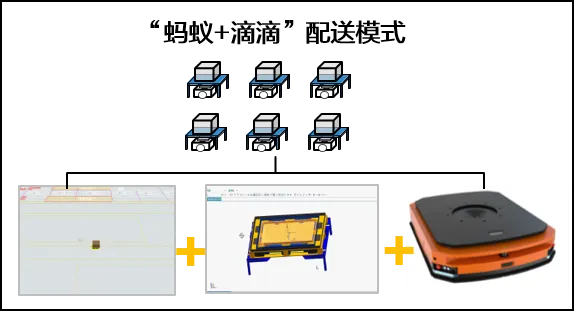

2022年,一汽-大众佛山工厂正式启动AntS配送先导项目,以解决上线“最后100米”的自动化配送难题。佛山工厂首次在生产线边引入了智能AGV共享的概念——共享配送路径、共享配送设备、共享配送载具。通过系统智能调度和任务分配,打通备货、超市、上线环节的壁垒,采用中间载具,实现不同配送任务共用线路、共用载具,多种物料共享配送,大幅提升AGV的使用率和配送效率,实现厂内无人化配送(如图9)。

图9 AntS配送模式

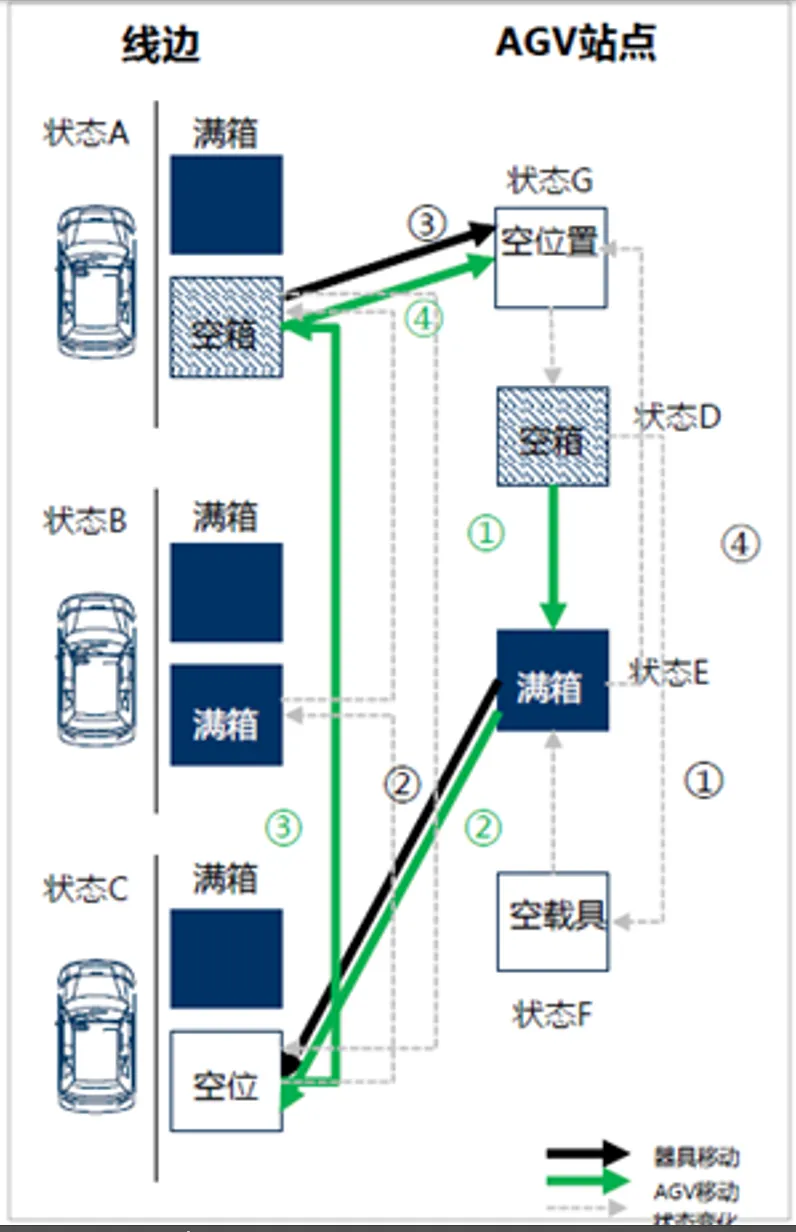

AntS配送覆盖所有零件,与现有的要货系统进行一体化打通,实现自动化零件要货与配送。线旁看板零件由PCC系统根据过车信息自动要货(如图10),叉车司机根据车载终端收到的系统要货信息进行备货;准时化零件由叉车司机根据到货顺序,卸货后直接备货至载具上,由智能分配的AGV做线边接驳,按照最优规划路线进行配送;再由AGV将线旁产生的空箱返回至备货站点。要货环节也引入RFID技术,由生产线上的读取器读取车身的RFID条码,定位车身,根据零件明细表进行拆车(如图11),计算零件消耗,生成要货信号。相比传统的人工巡线发现空箱、扫描空箱要货,大幅节省了人工行走浪费,也减少了漏要错要的情况。

图10 PCC要货流程

图11 RFID自动拆车

AntS AGV配送(如图12)可对零件进行精确导航和定位,减少人为配送误差,提高库存准确性;通过智能规划和调度,优化零件存储方式,提高库存空间利用率;搭载物流追踪和监控系统,实时采集零件出入库、位置及库存量信息,提高库存管理精确性和可控性;根据生产线需求灵活调度,精确匹配零件上线需求,优化库存周转率。

对于制造企业而言,科学合理的物料库存管理能够保障生产经营顺畅、减少成本投入、促进资源调动、提高客户需求响应度。不过,库存管理的过程往往存在诸多痛点,例如过于依靠人工管理,信息化程度不足,数据处理不准确不及时,缺乏科学透明的监管流程,面对供应链整体波动时,库存预测难以精准,导致库存短缺或积压,无法灵活应对市场变化和客户需求。面对日益激烈的竞争和降本需求,企业需对库存管理这一关键环节进行优化改进,将现代物流技术与库存管理各流程结合,以实现信息化、自动化、智能化管理,突破传统管理手段的瓶颈,更好地满足企业生产需求,提升运营效益。

一汽-大众佛山工厂经过近五年的技术改进与项目实施,在库存管理技术应用方面已取得显著成果,其中多项均为行业首创,如超市2.0、天窗机器人、AntS智能配送等。在多种物流技术的支持下,库存管理各环节实现了协同化、自动化、智能化升级,大大降低了库存管理的成本,提高了仓库的经济效益;其仓库利用率、质量保证率、安全率、仓储成本、全员劳动生产率等指标,均有显著提升;并且,使各流程运行效率得到提高,保证出货合理、数量准确、质量完好,提升了物流备货、供货的可靠性;最终实现更加精益、高效的库存管理,为工厂物流和生产运营提供了强有力的支持。

未来,一汽-大众佛山工厂将从“入口+超市+生产线”三个节点、“入库+配送”两个过程出发,在装卸、存储、拣选、上线等关键环节引入各类先进的技术手段,以数据治理与流程升级为支撑,继续推动库存管理自动化、信息化、智能化,促进物资的标准化、精细化管理,与供应链上下游环节协同共享,实现低成本、高效率、高质量、高柔性。