冷链物流网智慧冷链物流系统建设方案:山东惠发食品股份有限公司是以生产低温速冻食品为主的大型食品企业,随着销售规模与存储需求的不断提高,对其传统冷库管理模式提出更高要求。为此,联雄科技为其规划了一套全自动化立体冷链仓库解决方案,以达到自动化、信息化、无人化、高效便捷的作业要求。

山东惠发食品股份有限公司(简称“惠发食品”)是一家以生产低温速冻食品为主的大型食品企业,总部坐落于山东省诸城市,始建于2005年,总占地30多万平方米。自创建以来,公司以“做健康食品、创世界名牌”为企业宗旨,注重科技与研发资金的投入,以生产“天然,健康,营养,卫生”的绿色食品为目标,不断加大自主创新力度,重点研制高技术含量、高附加值的功能性肉制品,公司已形成肉丸、肉肠、肉串、油炸、清真5大系列多个品种的生产规模,成为全国最大的速冻调理肉丸生产基地之一。目前,惠发食品公司的销售网络遍及全国,迄今已拥有360多家直销商,4000多家兼营商。

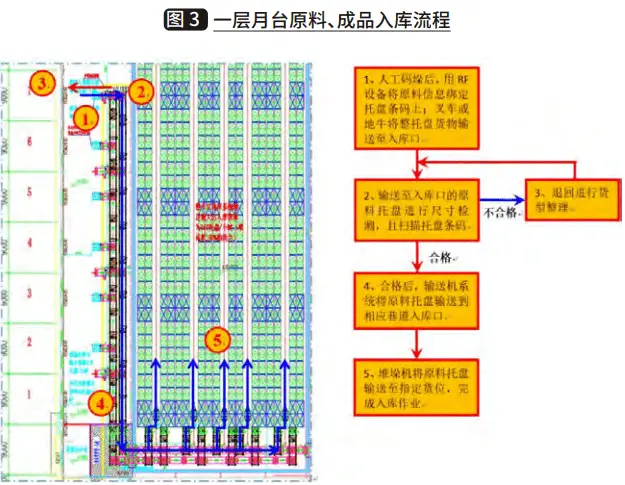

智慧冷链物流系统建设方案

随着惠发食品销售规模与存储需求的不断提高,对2019年兴建的惠发二厂的冷库管理模式也提出更高要求。为此,冷链物流网深入了解其实际需求,为惠发食品规划了一套全自动化立体冷链仓库解决方案(如图1),以达到自动化、信息化、无人化、高效便捷的作业要求。

一、项目背景及需求

在2019年之前,惠发食品的仓库内采用的是传统人工配合叉车的作业模式,原材料和成品存储在高度约3m的两层货架上,不仅占地面积大、空间利用率不高、叉车挑高有限,而且安全性不高、人员需求大、单人作业效率低。由于叉车频繁出入冷库搬运物料,不仅造成制冷系统的能量损耗,温度的差异变化也会对食品品质带来一定隐患。并且,传统的作业模式缺乏有效及时的货位管理,很容易造成物品挤压,从而造成浪费。

另外,惠发食品现有的U1、U2、U3生产车间是独立运行的,车间间隔距离较远,出入库效率低,不易统筹管理,所以惠发食品希望新建的自动立体仓库系统能够与这3个生产车间打通,实现统一管理调度,从而提升工作效率,减少人力浪费。

为了适应市场的需求变化,满足销售规模与存储需求的提高,惠发食品决定打造一套高技术含量的万吨自动化冷链仓储系统,用于存储原材料、成品,实现自动化、信息化、无人化作业。通过此套解决方案,要大大提升原材料和成品的存储量,串联起仓库与现有U1、U2、U3生产车间,提升出入库的作业能力,降低人力成本,实现安全高效。

二、解决方案

1.项目总体概况

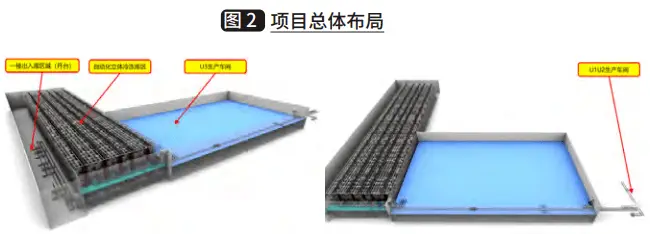

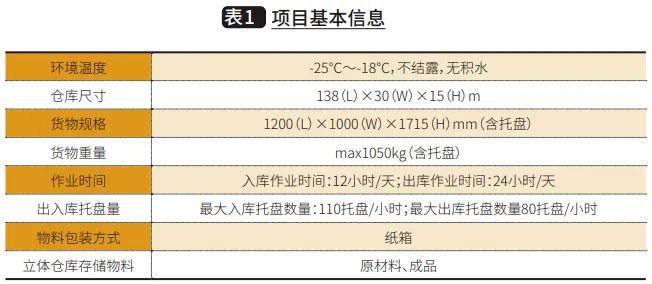

该冷库项目(如图2)的仓储面积为4200m²,高度为15m,共规划了2层作业区域,一层主要用于原料、成品的出入库作业,二层用于惠发食品现有U1、U2、U3生产车间中加工完成的成品入库。整个项目共规划有5个巷道,输送设备350台,总货位数10812个,设有收货暂存区、入库区、存储区、出库区、发货区、加工车间等区域,通过一整套物流输送系统将现有的U1、U2、U3生产车间与新建的智能立体仓库联通起来,实现惠发食品的日常收发货、原料和成品存储、低温食品加工等功能。项目详细信息,见表1。

智慧冷链物流系统建设方案

智慧冷链物流系统建设方案

2.物流系统的构成

该冷库的仓储物流系统,主要由横梁组合式货架系统、堆垛机系统、库前两层输送系统、仓库监控调度系统(WCS)、仓库管理系统(WMS)等组成,具体配置见表2。

智慧冷链物流系统建设方案

三、基本作业流程

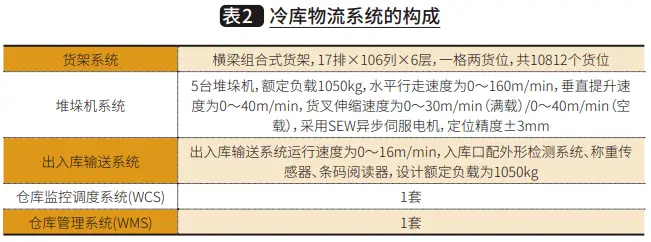

1.一层月台原料、成品入库

货台区成品及原材料入库整托运至立库月台,托盘经尺寸检测设备、称重传感器进行检验称量,并经过条码阅读器读码,不合格的退回进行货型整理或减重处理;外形尺寸和托盘重量合格的托盘,则运输至相应巷道入库口完成入库。如图3。

智慧冷链物流系统建设方案

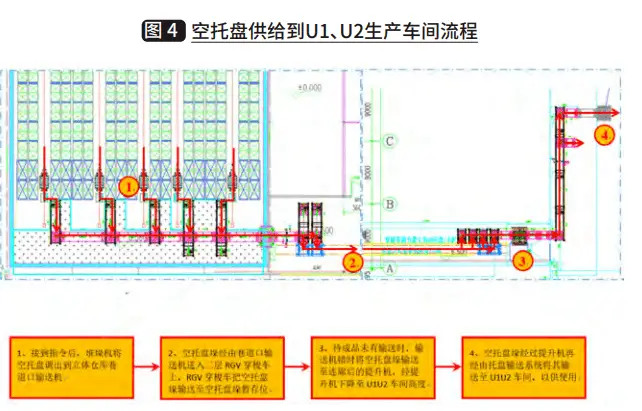

2.空托盘供给到U1、U2生产车间

当U1、U2生产车间需要空托盘垛时,接到上位机指令后堆垛机将空托盘搬运至指定的巷道口输送机,空托盘垛通过输送机送到RGV穿梭车的接驳点,由穿梭车搬运至换层提升机前的输送机上,经过提升机下降至U1、U2车间,供生产使用。如图4。

智慧冷链物流系统建设方案

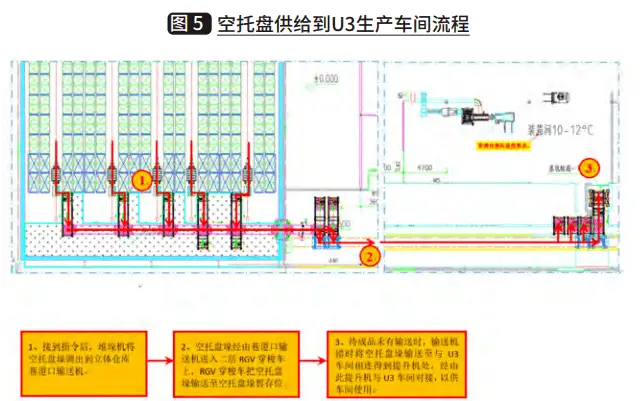

3.空托盘供给到U3生产车间

当U3生产车间需要空托盘垛时,接到上位机指令后堆垛机将空托盘搬运至指定的巷道口输送机,空托盘跺通过输送机送到RGV穿梭车的接驳点,由穿梭车搬运至换层提升机前的输送机上,经过提升机下降至U3车间,供生产使用。如图5。

智慧冷链物流系统建设方案

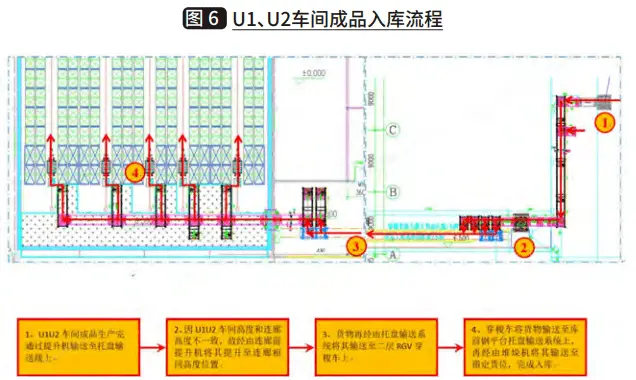

4.二层生产车间加工后的成品入库

(1)U1、U2车间成品入库:U1、U2车间生产完的成品,经提升机从一层生产车间搬运至二层连廊,再经连廊RGV穿梭车运输至二层库前输送线上,最后由堆垛机放至指定货位,完成入库。如图6。

智慧冷链物流系统建设方案

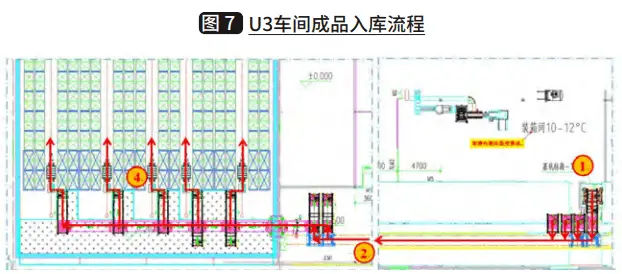

(2)U3车间成品入库:U3车间生产完的成品经提升机从一层生产车间搬运至二层连廊,再经连廊RGV穿梭车运输至二层库前输送线上,最后由堆垛机放至指定货位,完成入库。如图7。

智慧冷链物流系统建设方案

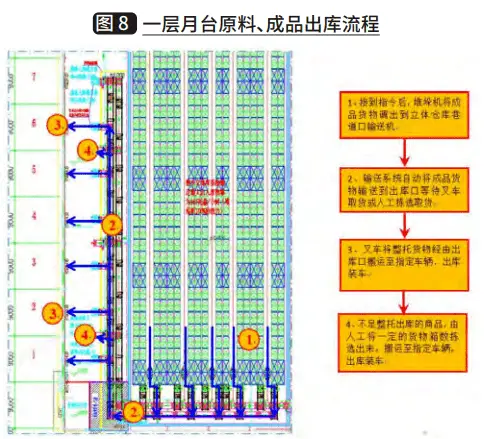

5.一层月台原料、成品出库

原料出库至车间接到上位系统指令后,堆垛机将原料托盘调出,经库前输送系统运输到出库口,由叉车搬运托盘至对应的发货月台,完成出库。如图8。

智慧冷链物流系统建设方案

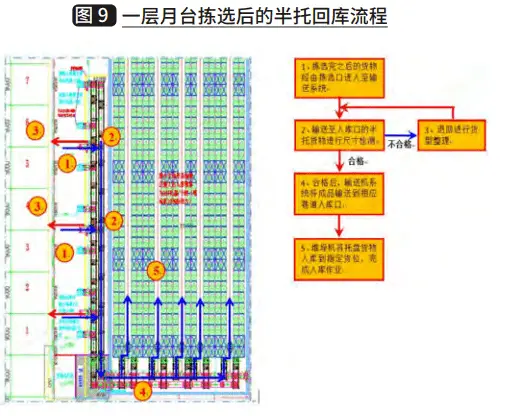

6.一层月台拣选后的半托回库

拣选半托回库拣选:完成后的货物由拣选口经输送系统运输至半托货物尺寸检测设备处,经检验合格后再次入库。如图9。

智慧冷链物流系统建设方案

四、项目亮点

1.布局

整个立体库区主要由低温货架仓储区、冷库缓冲间、低温穿堂区、收发货月台组成。货架仓储区的温度为-22℃,冷库缓冲间内的温度为-15℃,低温穿堂区温度为-8℃,收发货月台的温度为8℃,从货架仓储区到月台区的温度是有规律变化的,这样可以避免食品从自动化立体仓库出库后因温差突然变化对品质造成影响。由此可见,自动化立体冷库的保温、隔热、防潮工作至关重要。

以冷库的缓冲间为例,冷库缓冲间是由保温库板与冷库门组成,缓冲间左右两侧各设有一套冷库快速卷帘门,两道门是互锁设计的,当有托盘要进入缓冲时,一道门快速开启,另一道门是关闭的,这样可减少冷库能量损失。冷库缓冲间的气密性也至关重要,应尽量不开孔洞,如果密封不当,在冷库门附近就会有积水结冰的现象,损坏冷库门,也会造成能量的损失。

2.选型

(1)货架:普通材质的货架在冷库低温工况下有低温“冷脆”和变温应力的特性,存在较大安全 风险,所以冷库项目应使用符合国家标准的耐低温钢材。此项目的货架的立柱采用Q345D材质,横梁采用Q235D材质,具有质量稳定、耐低温、强度高,且表面平整、均匀、光滑等优点,适用于-25℃的低温环境,并且进行特殊的防锈处理可保证货架在冷库中能够长期使用。

(2)堆垛机:相比于常温库堆垛机,冷库堆垛机在低温状态下也需防止钢结构“冷脆”及变温应力,中鼎集成的堆垛机选用耐低温的Q345D钢材;堆垛机电机采用带加温模块的耐低温电机,减速箱内配冷库专用润滑油,电器元件也需要采用耐低温器件;堆垛机的起升钢丝绳采用钢芯材质,抗拉强度高,韧性强,定期涂低温油脂维护保养,可延长钢丝绳的使用寿命。堆垛机的行走轮采用进口耐低温走轮箱,运行噪音小、耐磨、使用寿命长。因冷库内可视效果较差,空间弥漫雾气,设备上结有霜层,常温库的激光认址不再适用,所以此项目中的水平、起升运行均采用BPS条码扫描器+条码带的认址方式。为适应低温环境,堆垛机控制系统中的控制器、传感器、电缆等均选用耐低温的产品。

(3)输送系统:机架采用耐低温钢材,滚筒和链条机导向架采用不锈钢材质,防水防锈蚀,美观耐用。电机采用耐低温电机。在低温环境下,输送线的光电开关不能采用反射开关,要改用对射开关,以避免反光板起雾结霜造成光电开关信号错误。

(4)冷库门:此项目采用进口快速提升门,升降速度达到2.5m/s,门扇四周设有自限温电缆防冻装置,门帘的底部配有电加热带,以防止开门后因温差产生的冷凝水滴结冰而损坏库门。冷库门底部配有压力传感器,当门帘下降碰到人或托盘时会自动抬起,具有关门遇阻回开防夹的功能。另外,冷库门还有自动甩冰的功能,每隔40分钟系统会给门一个开启信号,这样就可以去除门帘上的冰霜,避免快速卷帘门损坏。

3.方案

惠发食品二层的作业流程为:高架立体库的空托盘垛供给到U1、U2、U3生产车间内,工人将三个车间加工完成的成品码放到托盘上,通过叉车作业将成品托盘搬运至U1、U2、U3生产车间内的入库输送线上,通过楼层提升机将成品托盘提升至二层,再由RGV小车搬运至立库二层库前输送线处,由堆垛机完成成品托盘的入库功能。通过业主提供的生产数据分析得到U1、U2、U3生产车间的成品托盘最大入库量为60托/小时,而U1、U2生产车间到新建的高架立体库的水平距离长达210m,显然通过一台RGV小车是无法满足节拍要求的。

联雄科技在了解到用户的上述需求后,经过方案规划、电气控制、软件调度部门的多轮沟通,最终确定采用2台双工位穿梭车+中间缓存站的解决方案。如图11所示,在穿梭车轨道的两侧分别设置空托盘缓存区和成品满托盘缓存区。空托盘缓存区的作用是提前将高架立体库内的空托盘跺输送到中间缓存站存储,可缓存9个托盘跺,当U1、U2、U3车间有空托盘跺需求时,由右侧的RGV小车供给到需求车间。成品满托盘缓存区的作用是将U1、U2、U3车间生产的成品托盘输送到中间缓存区存储,可缓存5个成品托盘,由左侧的RGV小车搬运至高架立体库存储。

智慧冷链物流系统建设方案

这种解决方案既增加了空托盘跺和成品满托盘的缓存位,又能使2台RGV小车独立运行,各司其职,规避了2台小车干涉的风险,便于电气控制和软件调度,安全高效。目前这套方案已经在项目中投入使用,可满足惠发食品的流量(60托盘/小时)需求,得到了业主的一致好评。

4.软件系统实现信息高效互联互通

整套物流系统解决方案应用了联雄科技自主研发的WCS、WMS等先进智能物流软件管理系统,能够实现对物料与货位的综合管理及信息储存,并通过专门开发的接口程序与企业资源管理系统(ERP)无缝连接,保证了企业信息的高效互联互通。同时,整套智能物流软件管理系统又有自己的服务器和数据库,确保了物流信息数据的独立管理和控制。

五、实施效果

目前惠发食品着重打造预制菜产业,构建产业链体系,在供应链平台搭建上,公司以建设城市“中央厨房+智慧餐饮”为核心,围绕不同人群、不同场景,全力打造从田间到餐桌、线上线下融合发展的预制菜全产业链平台,新建的自动化冷链仓储系统将助力惠发食品预制菜产业高质量发展。

项目于2020年验收投入使用,至今已经稳定运行两年,是中国优秀的智能化冷链标杆项目。2022年7月25日,中央广播电视台特别节目《走进县城看发展》走进山东诸城,第一站就来到了山东惠发股份有限公司。惠发食品通过此套冷链仓储系统,在保障低温食品安全的同时,提升了出入库的作业效率,实现了多车间联动管理,降低了劳动强度和物流成本,助力惠发食品的企业自动化、信息化、无人化管理,也推动了中国食品冷链的智能化发展。